ワーク・電極交換用ロボットをパッケージ化/ソディック

ソディック(1B36)の展示テーマは自動化と省エネルギー。自動化では、形彫り放電加工機やマシニングセンタとワーク・電極交換用ロボット「SR12」を組み合わせ、ワーク交換の自動化デモを披露する。「ロボットまでワンストップでパッケージとして提供できるため導入が容易で、何かあった際のサポートも安心」(営業推進課)。

公式メディア3媒体の記者が、

「MECT特派員」として会場から速報します。

絞込条件

ソディック(1B36)の展示テーマは自動化と省エネルギー。自動化では、形彫り放電加工機やマシニングセンタとワーク・電極交換用ロボット「SR12」を組み合わせ、ワーク交換の自動化デモを披露する。「ロボットまでワンストップでパッケージとして提供できるため導入が容易で、何かあった際のサポートも安心」(営業推進課)。

岡本工作機械製作所(1D08)は、立軸ロータリー平面研削盤「VRG6DX」を展示している。主軸モーターは11kWで、金属だけでなくガラスやセラミックスなどのぜい性材も加工できる。

同社は半導体製造装置などに向けぜい性材の加工に注力しており、同製品の国内外への拡販に取り組む。営業本部マーケティングチームの本多裕介チーム長は「群馬県安中市の工場でぜい性材のテスト研磨をできるため、困りごとがあればぜひ声をかけてほしい」と話す。

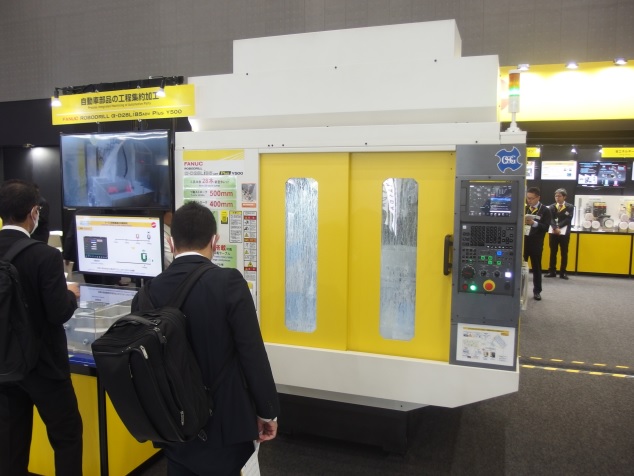

ファナック(1A31)は小型マシニングセンタ「ロボドリル」の新モデル「α-D28LiB5 ADV Plus(プラス)Y500」で大型ワークの加工を提案している。工具収納本数を21本から28本、Y軸ストロークを400mmから500mmへと拡張した機種で、展示機には回転テーブルを搭載する。「電気自動車(EV)用インバーターケースの加工などに最適で、工具本数が多いため工程集約もしやすい」(ロボマシンセールス本部)と話す。

オーストラリアに本社を置く工具研削盤メーカーのANCAの日本法人、ANCA Machine Tools Japan(アンカ・マシンツールズ・ジャパン、1C05)はソリッド工具の製造工程を自動化する統合生産システム「AIMS」を国内初披露した。

AIMSはソリッド工具用のパレットを搬送する自律走行型の無人搬送車「AUTOFETCH(オートフェッチ)」などで構成され、工具の研削から測定までの一連の工程を工程間搬送も含めて無人化できるのが特徴だ。日本法人の板倉秀明社長は「工具製造に関わる自動化ソリューションをワンストップで提供できるのが最大の強み。来場者からも『工具製造でもここまで自動化できるのか』と大きな反響があった」と手応えを語る。

わが社のブースの見どころの一つは「自動化提案」。製造現場で働くオペレーターの数が今後減少するため、日本の製造業各社が事業を継続するには誰でも使える自動化システムが求められる。だからこそ、いかに簡単できめ細かい自動化ソリューションを提供できるかが工作機械メーカーとしての差別化ポイントになる。

MECT2023ではこうした背景を踏まえ、誰でも簡単にセットアップが可能な協働ロボットシステム「Ez LOADER(イージーローダー) シリーズ」などのさまざまな自動化システムを紹介している。

わが社は「『ものづくりサービス』の力で社会に貢献する」というパーパス(企業の存在意義)を掲げている。創業から今年で125年を迎えるが、お客さまが抱える課題に対するソリューションをその時々のニーズに沿った形で提供してきた。現在の製造業は自動化・省人化、脱炭素化、デジタル活用の3つの社会課題に直面しており、わが社はこれら3つの社会課題に応えるソリューションをMECT2023で提案している。

MECT2023は初日から大勢の来場者でにぎわいを見せた。来場者の興味関心がどこまで実需につながるか、今後に期待したい。

3号館の特設会場で実施する主催者企画展示ゾーン(コンセプトゾーン)では、「驚きのスゴ技」をテーマに、研削加工と微細加工、5軸加工のそれぞれに込められた“門外不出”の加工技術の一端を紹介している。

アクリルから実物大の昆虫を削りだしたワークや、ファインセラミックス素材の表面を平滑に削り出したワーク、5軸マシニングセンタでしか加工できない形状のMECTオリジナルワークを3つのゾーンで紹介する。

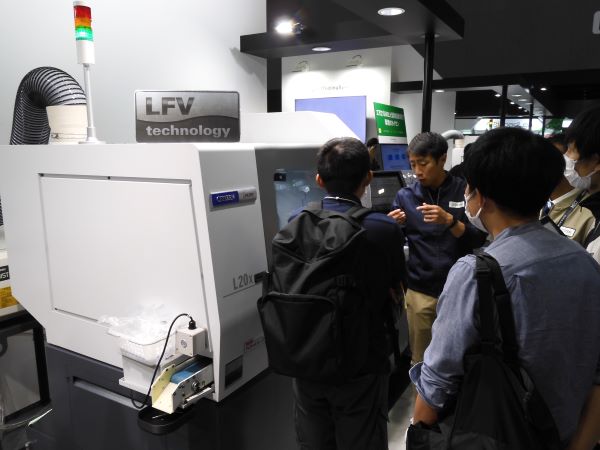

シチズンマシナリー(1B13)は、旋盤のベストセラー機種「Cincom(シンコム)L20」シリーズのフルモデルチェンジ機を展示している。背面主軸の出力など、基本性能が向上した。展示中の「L20 X」は工具の搭載本数が増え、45本になった。

会場では他にも実機を置き、樹脂部品などの実加工を披露した。切りくずを細かく分断できる「LFV技術」の実演に、多くの来場者が熱い視線を送る。経営企画部の若佐俊介課長は「LFV技術を使うと加工時間が少し長くなるが、切りくずが原因のトラブルを防げるため、機械の停止などが起こらずに生産を続けられる」と話す。

芝浦機械(1A09)は、テーブル型横中ぐりフライス盤「BTD-200QS」を展示している。最新版のNC装置を搭載し、操作しやすいタッチパネルにした。

また大きな変更点として、機械の前面と背面、側面にカバーを標準搭載した。会場では機内がよく見えるようにカバーを外して展示したが、生産現場では全面のカバーで事故を防ぐ。担当者は「加工中にオペレーターの服の裾が巻き込まれ、けがをするケースがある。そこでカバーを採用し、安全性を高めた。最適化した機械構造や操作盤などを直接見てほしい」と語る。

エンシュウ(1B29)は10月12日、ドイツの多軸マシニングセンタ(MC)メーカーのSWとの協業に向けて協議を開始したと発表した。両社は会期初日の18日、コンベンションホールの会議室で代理店や報道関係者らを招いて説明会を開催した。

SWは2本~4本の主軸を持つ多軸MCを得意とし、近年は電気自動車(EV)向けの部品加工でも多くの実績を持つ。エンシュウは協業を通じ、まずは日本の顧客に向けてSWの多軸MCの据え付けや保守パーツの供給などを担う。将来的には日本市場への販売も手掛けるようになるという。鈴木敦士社長兼最高執行責任者(COO)は「自動車業界は大変革期に直面しているが、SWと協業すればお客さまの幅広いニーズに応えられる」と話す。