大迫力の門形から超精密まで/芝浦機械

芝浦機械(3A03)は、門形マシニングセンタ(MC)の「MPF-2614FS」や超精密MC「UVM-450D(H)」を出展。また、同社のモノのインターネット(IoT)基盤「machiNet(マシネット)」を使った連携もアピールした。

会場では自動車のヘッドライト部分の金型をサンプルに加工デモをする。MPF-2614FSで粗加工をし、 UVMシリーズで仕上げ加工を施す。その2台がマシネットで連携するイメージで展示している。

芝浦機械(3A03)は、門形マシニングセンタ(MC)の「MPF-2614FS」や超精密MC「UVM-450D(H)」を出展。また、同社のモノのインターネット(IoT)基盤「machiNet(マシネット)」を使った連携もアピールした。

会場では自動車のヘッドライト部分の金型をサンプルに加工デモをする。MPF-2614FSで粗加工をし、 UVMシリーズで仕上げ加工を施す。その2台がマシネットで連携するイメージで展示している。

NKワークス(3D03)は、米国「Haas Automation(ハース・オートメーション)」製の5軸マシニングセンタ(MC)と、同社の扱う米国製バイス「5thAXIS(フィフスアクシス)」を使い、アルミニウム合金のワークを切削する。担当者は「ツールプリセッターや機上測定用の接触式プローブを標準搭載する同時5軸MCだが、手頃な価格が魅力」とアピールする。

高松機械工業(3C03)は、ロボットシステムを搭載した6インチチャックのCNC旋盤「XT-6」を出展した。システムはロボットとワークストッカーで構成されており、ロボットはワークの脱着作業の自動化を担う。

高松宗一郎社長は「単にワークの脱着作業を自動化するだけならローダーを使った方が効率的だが、あえてロボットシステムを出すことで、来場者から『ロボットでこんなことができないか』との相談を受けるきっかけにしたい」と狙いを話す。

三井精機工業(3C19)は微細精密加工向けの5軸加工機「プレシジョンセンターPJ303X」を展示した。主軸の回転数は最大5万回転。機械構造を工夫した上で独自の熱変位の補正機能を標準搭載し、主軸やヘッドの熱変位を抑える。繰り返し精度は、3つの直行軸のいずれも1μm以下を保証する。

担当者は「わが社は、テーブルが旋回する形式の5軸加工機が得意。旋回テーブルまで内製して独自の調整を施せる。これまで培ったノウハウを全てつぎ込んだ自信作」と胸を張る。

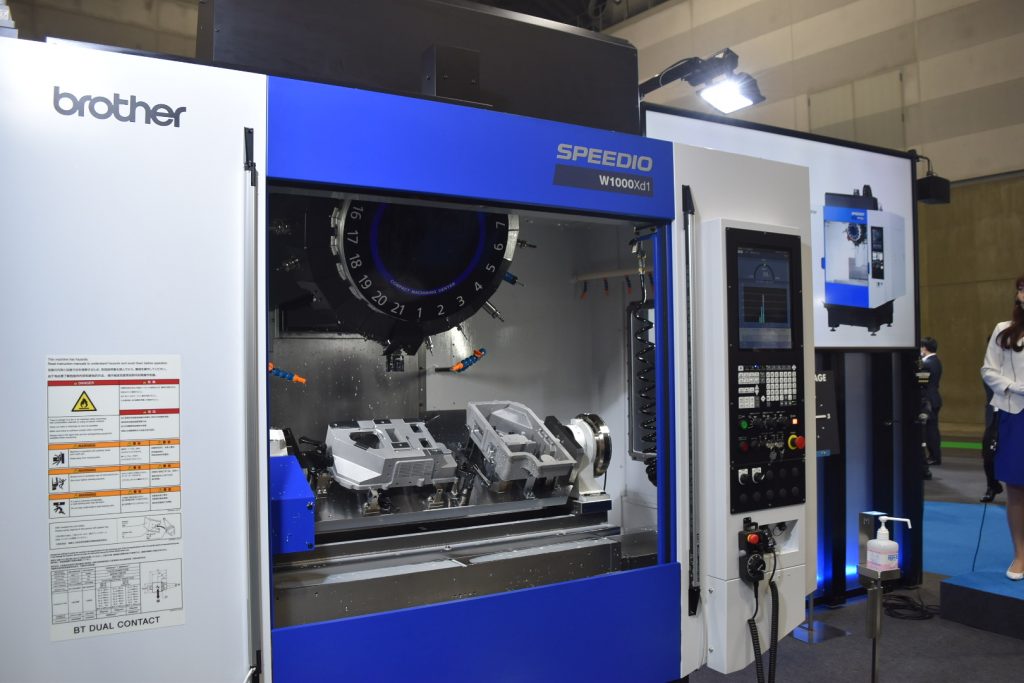

ブラザー工業(3A01)は、主軸テーパーBT30番の小型マシニングセンタ(MC)「SPEEDIO(スピーディオ) W1000Xd1」を披露した。

X軸ストローク1000mm、Y軸ストローク500mm、Z軸ストローク300mmと、BT30番クラスのMCで最大級の加工エリアを誇る。同社は小間の最前面に実機を展示し、製品紹介のプレゼンテーションも交えてBT40番MCからの置き換えを提案した。星真常務執行役員は「加工エリアはBT40番MCとほぼ同等で、場合によっては今まで搭載していたジグをそのまま移行できる。BT30番MCは省エネルギー性能に優れるため、カーボンニュートラル(炭素中立)の達成にも一役買う」と語る。

スギノマシン(3A15)は、今年6月に発売した主軸テーパーBT30番マシニングセンタ(MC)「SELF-CENTER(セルフセンタ) SC-V30a」を提案する。

700mmのX軸ストロークを確保しながらも、機械幅をわずか1440mmに抑えた。多数個取りで高効率な加工ができる他、電気自動車用の大型アルミ部品なども加工できる。「ストロークの長さとコンパクトさという二律背反の要素を満たした」と杉野良暁社長は自信を見せる。早送り速度や加減速を見直して非切削時間も短縮し、生産性も高めた。

共立精機(1D05)は、複合研削盤「MNV4-400」を展示した。レンズ加工に使われる球面加工機の技術を応用したものだが、最大で直径400mmの大きなワークを加工できる。「油圧シリンダーブロックなどの油圧部品の加工に最適」と名古屋営業所の後藤篤也氏は話す。

安田工業(3D15)は、5軸加工機の「YBM Vi40」と「H40i-100」を展示する。ブース内には来場者の困りごとに合った製品を紹介するパネルがあり、分かりやすさを重視する。「YBM Vi40」と「H40i-100」は、独自のコントローラー「Opene(オペネ)」を搭載。オペネの体験コーナーもあり、実際に操作できる。「操作性が良いので、導入した企業から好評の声が多い」と担当者は胸を張る。

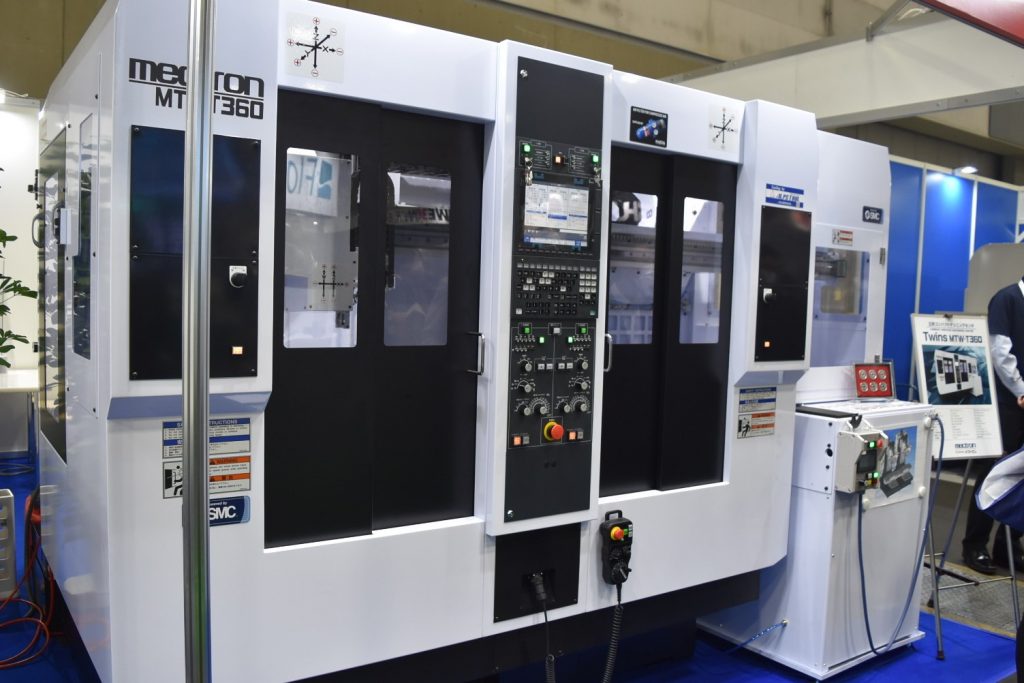

メクトロン(3B10)は、主軸テーパーBT30番のツインマシニングセンタ(MC)「MTW-T360」を初披露した。BT30番の小型MC2台を一体化し、搬送用のローダーも内蔵した。単体機2台を連結させたラインと比べ、大幅な省スペース化を実現した。同一部品を2つ同時に加工したり、第一工程と第二工程に分割して加工したりと、多様な使い方ができるのが特徴だ。「コンパクトさと生産性を両立した。多くの人が興味を示してくれた」と営業担当者は語る。

エグロ(3A10)は、工作機械とロボットを一体化した「機ロボ一体」の小型CNC旋盤の新製品「NUCROBO(ナックロボ)-101C」を展示した。主軸側の上部にロボットとワークストッカーを設置してフロアスペースを大幅に抑えたが、従来機よりもX軸ストロークを増やした。「ロボットシステムを導入するには安全柵などの設置スペースも必要だが、当機なら機械寸法分のスペースでワークの脱着を自動化できる」と営業担当者は強調する。