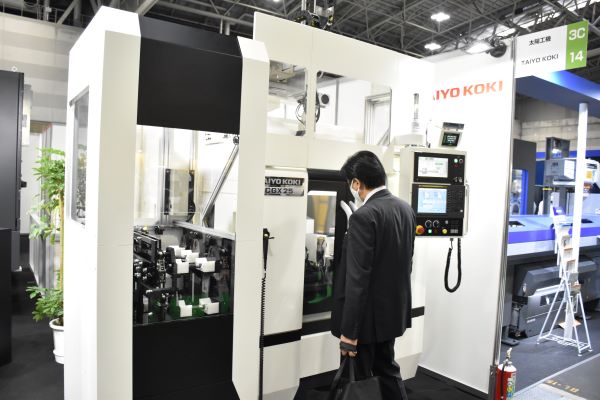

ブローチ加工の新提案/ホーン

ドイツに本社を構えるホーン(2A03)は、ブローチング加工用工具で新たな提案をする。通常は専用のブローチ盤と工具であるブローチを使用するが、ホーンが提案するのは、旋盤でブローチ加工ができるブローチング工具だ。

ホーンの特徴は、小径工具で確固たる評価を確立し、高剛性であること。IZUSHI(2A09)が代理店を務めるが、HORNグループの玉置紅実主任は「国内在庫も十分で即納体制を整えてある。中部支店の刈谷テクニカルセンターではテスト加工の体制も整える」と話す。ブローチ加工の工法転換を検討する来場者は一見の価値があるだろう。

他に各種のギアスカイビングカッターなども展示する。