ツールホルダーで加工精度が激変/ユキワ精工

ユキワ精工(2D17)の一押し製品はツールホルダー「グリーンG1チャック」だ。同じ工具でも、ツールホルダーを変えるだけで加工びびりが減り、ワーク面の精度が上がり、加工時間が短くなるなど、メリットがいくつもある。酒巻社長は「把握力の強さが本製品の売りだ。多くのユーザーに使ってもらいたい」と語る。

工具に関心のある来場者は、工具だけでなくあわせてブースをのぞいてみてはどうか。

公式メディア3媒体の記者が、

「MECT特派員」として会場から速報します。

絞込条件

ユキワ精工(2D17)の一押し製品はツールホルダー「グリーンG1チャック」だ。同じ工具でも、ツールホルダーを変えるだけで加工びびりが減り、ワーク面の精度が上がり、加工時間が短くなるなど、メリットがいくつもある。酒巻社長は「把握力の強さが本製品の売りだ。多くのユーザーに使ってもらいたい」と語る。

工具に関心のある来場者は、工具だけでなくあわせてブースをのぞいてみてはどうか。

三菱マテリアル(2C26)のブースには約3cmの打ち出の小づちが登場。これは金属加工業の松本興産(埼玉県小鹿野町、松本直樹社長)とのコラボで製作されたものだ。三菱マテリアルの多種多様な工具を使用して加工した。中央部分には「福」の文字が美しく彫られている。同社のウェブサイトに会員登録し、抽選で当たれば打ち出の小づちがその場でもらえる。担当者は「その場で登録してその場で抽選ができる。事前登録していただければよりスムーズに案内できる」と語る。

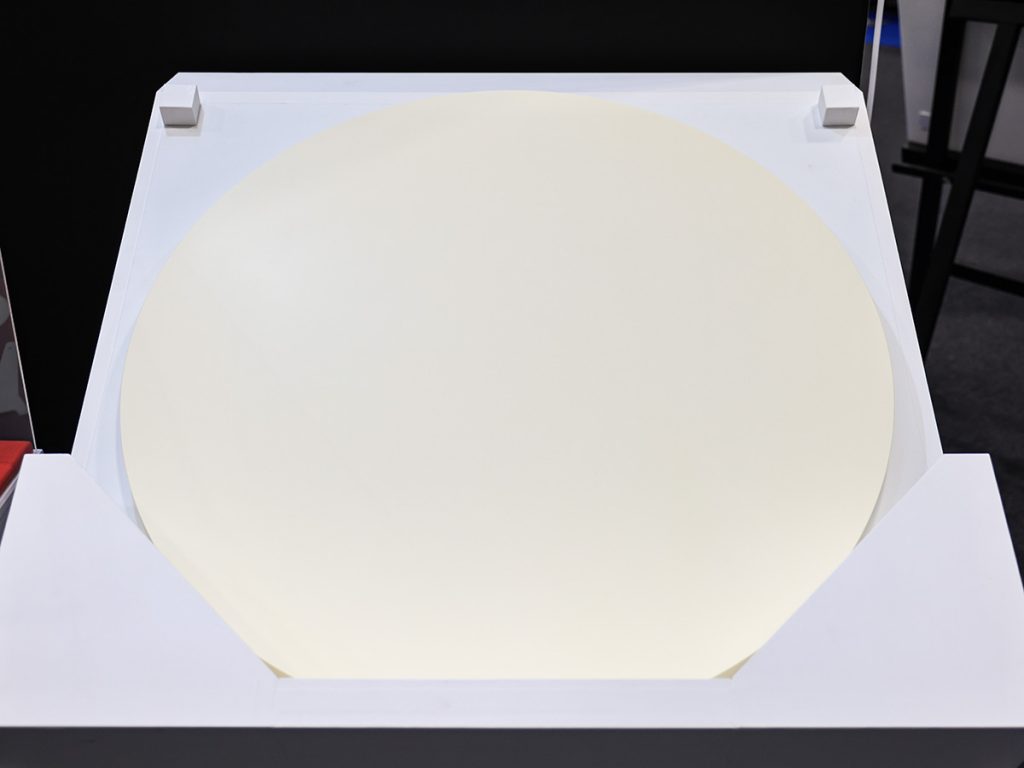

第3展示館のコンセプトゾーンで展示されている一品。撮影を試みるが、あまりに平坦、かつ大きすぎてカメラのピントが合わない。最終的に、ワークの端の境界でピントを合わせた。

フルカワセラミックス(新潟県阿賀野市、古川幸作社長)が岡本工作機械製作所(1D08)の研削盤で加工した。平面度は0.0018mm、つまり2μm未満。86点の計測ポイントにおいて、最も高い山と最も低い谷の高低差を示す数値だ。

「研削加工は、言わば砥石(といし)で表面を砕いて加工する方式。この加工法で2μmに満たない平面度を出すのは難しい。わが社では量産に対応するため、誰でも加工できるようノウハウにまで落とし込んでいる」と古川社長は強調する。

オーストラリアに本社を置く工具研削盤メーカーのANCAの日本法人、ANCA Machine Tools Japan(アンカ・マシンツールズ・ジャパン、1C05)はソリッド工具の製造工程を自動化する統合生産システム「AIMS」を国内初披露した。

AIMSはソリッド工具用のパレットを搬送する自律走行型の無人搬送車「AUTOFETCH(オートフェッチ)」などで構成され、工具の研削から測定までの一連の工程を工程間搬送も含めて無人化できるのが特徴だ。日本法人の板倉秀明社長は「工具製造に関わる自動化ソリューションをワンストップで提供できるのが最大の強み。来場者からも『工具製造でもここまで自動化できるのか』と大きな反響があった」と手応えを語る。

山田製作所(3S08)は、ミクロン単位の研削加工をしたワークを展示して加工技術の高さをアピールする。加工したワークのレイアウトにも力を入れており、山田英登社長は「ただワークを置くだけでなく、より目立たせるような配置にした。シックにまとめたブース全体のデザインにも注目してほしい」と語る。

また、同社は社員の7割が女性なこともあり、女性向けの会社紹介パンフレットを会場で配布するなど女性が活躍できる場であることもPRする。

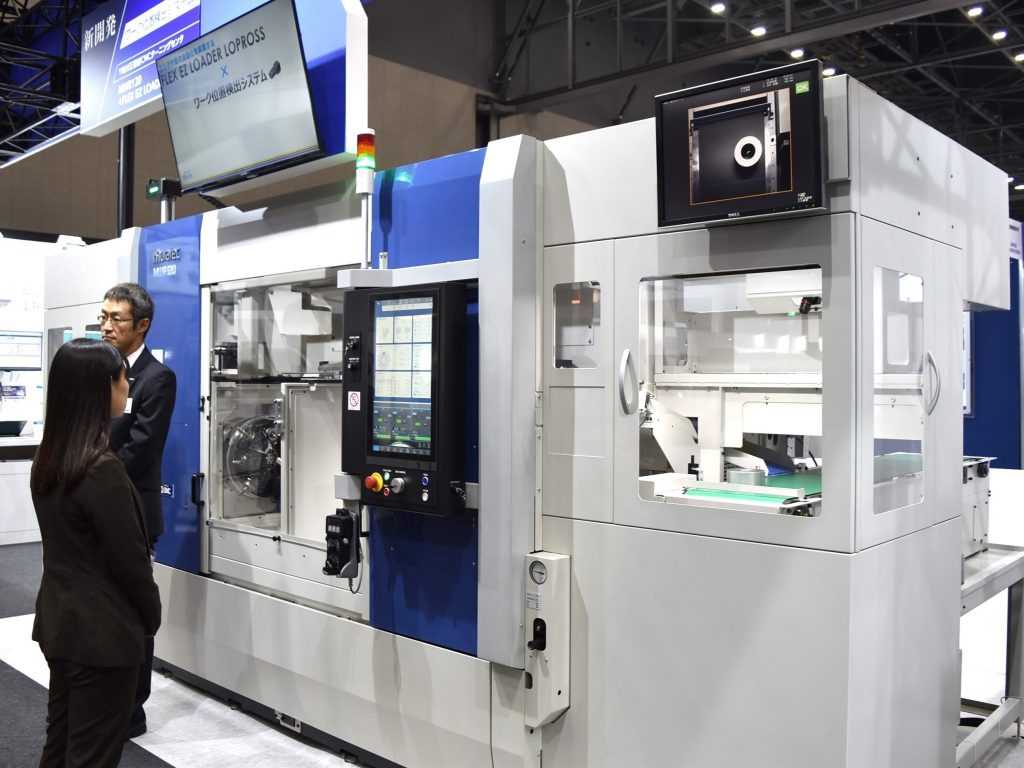

村田機械(1B08)は多品種少量生産の自動化に力を発揮するガントリーローダー「FLEX EZ LOADER LOPROSS(フレックス・イージー・ローダー・ロプロス)」向けの新機能として、2Dカメラを使用したワーク位置検出システムを参考出展している。

ワーク位置検出システムとは、2Dカメラで撮影したワークの画像データと事前に登録したワーク形状のマスターデータを照合し、ローダー側にワークの位置や中心座標を教示する機能。担当者は「複数の異なる径のワークを取り扱う場合でも、ティーチング(動作を覚えさせる作業)することなく自動化ができる」と話す。

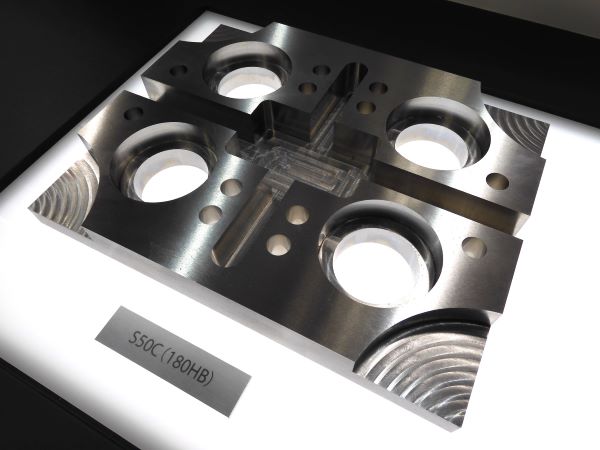

MOLDINO(モルディノ、2A24)のサンプルワークは必見だ。高能率で粗加工できるエンドミル「ER5HS-PN」で、金型のベースプレートを削った。サイズは幅250mm×奥行き200mm×高さ30mm。実加工時間は従来の加工方法に比べてなんと半分の33分という。

ER5HS-PNは外径の3倍ある刃長の側面を使って切り込むため、高能率で加工できる。営業本部営業企画部の矢野太一広報グループ長は「5枚刃で耐欠損性も高く、長時間安定して加工できる」と自信をみせる。

イマオコーポレーション(3C06)はロボット関連製品の提案に力を入れている。目玉の一つは、今年4月に発売したツールチェンジャー「SMARTSHIFT(スマートシフト) ロボットシステム」だ。メカ式のロック機構を採用しており、ロボットハンドなどの各種エンドエフェクターを交換するのにエアや電力を必要としないのが特徴。ロボットアームの水平移動だけで簡単にエンドエフェクターを交換できる。

ブースでは、ファナックの協働ロボット「CRXシリーズ」を使用して複数のエンドエフェクターを交換するデモを披露している。

わが社のブースの見どころの一つは「自動化提案」。製造現場で働くオペレーターの数が今後減少するため、日本の製造業各社が事業を継続するには誰でも使える自動化システムが求められる。だからこそ、いかに簡単できめ細かい自動化ソリューションを提供できるかが工作機械メーカーとしての差別化ポイントになる。

MECT2023ではこうした背景を踏まえ、誰でも簡単にセットアップが可能な協働ロボットシステム「Ez LOADER(イージーローダー) シリーズ」などのさまざまな自動化システムを紹介している。